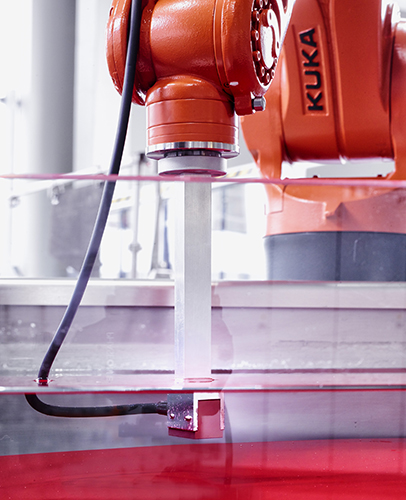

Die Forschung macht rasante Fortschritte im Bereich der Materialkunde. © Uwe Bellhäus

Die Forschung macht rasante Fortschritte im Bereich der Materialkunde. © Uwe Bellhäus

Innovatives metallisches Papier sorgt für frischen Wind in der Filtration, der Katalysatortechnik und im Wärmemanagement ...

... Zudem zeigen in der Qualitätssicherung und -prüfung innovative Ansätze neue Wege auf.

Durch die Kombination der Eigenschaften von Papier und Metall ein leichtes, flexibles und gleichzeitig festes Material zu entwickeln, ist nun Forschern des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM in Dresden in Zusammenarbeit mit der Papiertechnischen Stiftung in Heidenau gelungen. Der metallische Werkstoff auf Basis eines metallisch gefüllten Sinterpapiers sei besonders gut für Anwendungen in der Filtration, als Membranmaterial, in der Katalysatortechnik oder im Wärmemanagement geeignet.

Die Basis dieser Technologie würden Spezialpapiere bilden, die mit sinterfähigen metallischen Partikeln gefüllt seien. Durch Wärmebehandlung würden die organischen Bestandteile entfernt und die Papiere in metallische Strukturen umgewandelt. Hier seien Eigenschaften wie die Porosität je nach Anwendung individuell einstellbar.

Die Zusammenführung der etablierten und ausgereiften Papiertechnologie mit der Pulvermetallurgie eröffne völlig neue Möglichkeiten, die althergebrachten Materialien weit überlegen seien, versprechen die Forscher. Ein „prägnantes Beispiel“ sei die Anwendung als Filter. Im Gegensatz zu den klassischen Kunststofffiltern könnten metallische Strukturen sehr einfach gereinigt werden, hätten eine hohe mechanische Festigkeit und könnten auch bei hohen Temperaturen bis 1.000 Grad Celsius eingesetzt werden.

Breite Anwendungsszenarien

Die Palette der möglichen Anwendungen sei aber noch deutlich breiter. So würden sich die innovativen metallischen Sinterpapiere neben der Filtration von Fluiden, Ölen oder Gasen auch für metallische Wellpappenstrukturen, Wickelhülsen oder als Raumluftentfeuchter im Bereich der Klimatechnik eignen. Innovative Einsatzmöglichkeiten aufgrund der metallischen Eigenschaften würden sich auch bei der Verwendung als Membranwerkstoff ergeben. Ebenso sei der Einsatz als Katalysator und Katalysatorträger, als Abrasions-, Reib- oder Gleitoberflächenbeschichtung sowie als poröse Elektroden in der Elektrochemie und für Brennstoffzellenanwendungen möglich. Und auch für Verpackungssysteme mit Funktionserweiterungen und neuartige Dekorpapiere mit Brandschutzeigenschaften sei das Material geeignet.

Auch auf anderen Gebieten des Materialwesens sind die Forscher hochaktiv. So kommen etwa im Leichtbau zunehmend zukunftsweisende Hybridbauweisen aus Faserverbundwerkstoffen und Leichtmetallen zum Einsatz, welche die Vorteile beider Werkstoffgruppen im Hybridmaterial vereinigen. Die Verbindungen werden dabei – nach heutigem Stand der Technik – geklebt oder genietet. Am Fraunhofer IFAM wurde in den letzten Jahren indes eine neuartige Fügetechnologie für verschiedene hybride Verbindungsarten im Druckguss entwickelt. Im Vergleich zu konventionellen Verbindungstechniken böten die Gussteile Vorteile bezüglich des Bauraums, geringeren Gewichts und galvanischer Entkopplung, betonen die Forscher.

Qualität

Die Kombination von Druckgusslegierungen und Fasermaterialien oder Drähten eröffne neue Potenziale für Bauteile in Leichtbauweise, wie sie Anwendungen in verschiedensten Branchen – insbesondere Automotive sowie Luft- und Raumfahrt – zunehmend erfordern würden. Bisher existiere aber noch kein Verfahren, das die zerstörungsfreie Qualitätsprüfung solcher Hybridbauteile zulasse, so die Forscher, was aber wiederum Voraussetzung für eine industrielle Umsetzung sei. Im Rahmen des Projektes „HyQuality – Hybridguss-Fertigung mit standardisierter Qualitätssicherung“ vereinen die Fraunhofer-Institute IIS/EZRT, IZFP und IFAM ihre jeweiligen Fachkompetenzen, um gemeinsam entsprechende Methoden hierfür zu entwickeln. Ziel sei es dabei, eine produktionsintegrierte und zerstörungsfreie Inline-Prüfung zu erarbeiten, die sämtliche Fehlerarten in hybriden Bauteilen sichtbar und somit überprüfbar mache.

Um die Kontaktfläche zwischen Faser-, Draht- oder Blechverstärkung und Gussmatrix genau zu erkennen und deren Qualität bewerten zu können, sei eine bildgebende Technologie, die das Material möglichst hochauflösend darstellt, erforderlich. Röntgentechnik, Computertomografie und Thermografie seien dabei drei der Technologien, die in diesem Zusammenhang infrage kommen.

Die industrielle Röntgentechnik und insbesondere die Computertomografie bieten ein effektives Monitoring zur dreidimensionalen Untersuchung von Bauteilen. Sie ermöglichen den Blick ins Innere von Objekten und würden sich, so die Forscher, deshalb hervorragend eignen, um selbst winzige Defekte im Materialinneren sichtbar zu machen. Das Fraunhofer-Entwicklungszentrum Röntgentechnik EZRT sei „in diesem Technologiebereich ein international führendes Forschungs- und Entwicklungszentrum mit Kernkompetenzen auf dem Gebiet des Zerstörungsfreien Monitorings entlang des gesamten Produktlebenszyklus“. Ein wesentlicher Entwicklungsschwerpunkt sei die Produktionsüberwachung in Gießereien mit Inline-CT-Systemen, die Abweichungen vom optimalen Produktionsprozess frühzeitig erkennen.

Durchgeprüft

Neben Röntgenverfahren würden auch thermografische, akustische und magnetische Prüfverfahren durch das Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP eingesetzt. Die sogenannte aktive Thermografie erlaube eine schnelle und leicht automatisierbare Fehlerdetektion wie beispielsweise die Erkennung von Delaminationen und Faserbrüchen in CFK-Komponenten oder Risserkennungen.

Dabei werde bauteilabhängig mittels optischer Impulse, Ultraschall oder Induktion angeregt und bei Auflösungen von circa 15 Millikelvin und einer Bildfrequenz von 20 Kilohertz könnten schließlich kleinste, beispielsweise durch Fehlstellen verursachte Schwankungen im Wärmefluss erkannt werden. Ebenso vielfältig falle die Ultraschallprüfung aus. Je nach Anforderungen würden im Projekt Prüfungen mit elektromagnetischem Ultraschall (EMUS), Luftultraschall oder Hochfrequenzultraschall im Wasserbad eingesetzt. Ergänzt werde diese Auswahl durch die Verwendung von Mehrfrequenz-Wirbelstromprüfungen. Durch die Anregungen mit Frequenzen von 100 Hertz bis 10 Megahertz würden sich Gefügeunterschiede im Metall ebenso detektieren lassen wie Schichttrennungen und Risse.

Ziel des Entwicklerteams sei es, alle Verfahren im Hinblick auf eine fertigungsintegrierte Inline-Prüfung für den Hybridguss zu bewerten. Um die Eignung jeder der zerstörungsfreien Prüfmethoden zu bestimmen und einen wissenschaftlichen Vergleich zu ziehen, würden die im Projekt hergestellten Proben und Bauteile im Nachgang zerstört. Die Resultate der zerstörenden Prüfung würden als Referenzergebnisse dienen und zum Vergleich mit den Ergebnissen der zerstörungsfreien Prüfung herangezogen werden. (TM)

www.ifam.fraunhofer.de