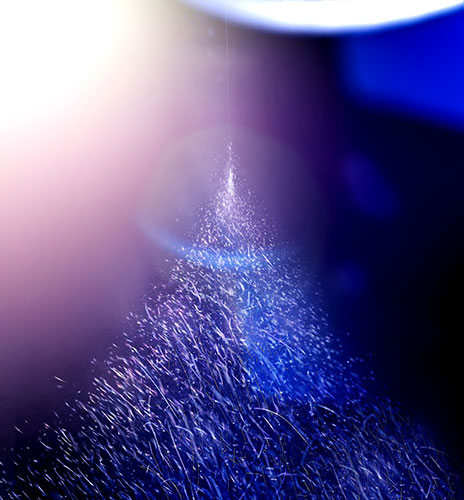

Das Elektrospinnen ermöglicht unstrukturierte leitfähige Vliese, deren Dichte hoch genug ist, um die elektrische Leitfähigkeit auf dem Substrat flächendeckend zu ermöglichen. © Bellhäuser/INM GmbH

Das Elektrospinnen ermöglicht unstrukturierte leitfähige Vliese, deren Dichte hoch genug ist, um die elektrische Leitfähigkeit auf dem Substrat flächendeckend zu ermöglichen. © Bellhäuser/INM GmbH

Um in gebogenen Touch-Geräten volle Funktionalität zu gewährleisten, braucht es auch gebogene Elektronik. Der Weg dahin ist allerdings steinig, besonders in Verbindung mit Kunststofffolien ...

... Nun ist ein entscheidender Durchbruch gelungen.

Handys und Smartphones sind den Tragegewohnheiten ihrer Nutzer noch nicht angepasst. Das wird jedem klar, der versucht, sich mit dem Handy in der Hosentasche hinzusetzen. Die Displays der Geräte sind heute üblicherweise starr und geben den anatomischen Formen ihrer Träger somit nicht nach. Damit wiederum Tippen und Wischen auf gebogenen Smartphones funktioniert, müssen auch die Touchscreens sowie die verbauten elektrischen Schaltkreise biegsam sein. Das INM – Leibniz-Institut für Neue Materialien, ein internationales Zentrum für Materialforschung, hat nun ein Verfahren entwickelt, welches ebensolche Schaltkreise auf biegsamen Folien als auch auf dehnbarem Silikon ermöglichen soll. Das „Photochemische Metallisierung“ benannte Verfahren präsentierten die Entwickler nun auf der Hannover Messe 2017.

Für die verschiedenen Funktionen eines Touchscreens sind die Oberflächen mit mikroskopisch kleinen, unsichtbaren Leiterbahnen versehen. In den Rändern der Geräte laufen diese mikroskopischen Bahnen zu größeren Leiterbahnen zusammen. Bislang mussten diese unterschiedlichen Leiterbahnen in aufwendigen Prozessen in mehreren Schritten hergestellt werden. Durch die Photochemische Metallisierung gelinge dies nun in einem Schritt auf biegsamem Material, wie die Forscher betonen. Das Verfahren sei schnell, flexibel, größenvariabel, kostengünstig und zudem umweltfreundlich. Weitere Prozessschritte für die Nachbehandlung – sonst üblich – würden komplett entfallen.

Bei der Photochemischen Metallisierung würden Kunststofffolien mit einer photoaktiven Schicht aus Metalloxid-Nanopartikeln überzogen. „Anschließend bringen wir eine farblose, UV-stabile Silberverbindung auf“, erklärt Peter William de Oliveira, Leiter des Programmbereichs Optische Materialien. „Durch die Belichtung dieser Schichtfolge zersetzt sich die Silberverbindung an der photoaktiven Schicht und die Silber-Ionen werden zu metallischem, elektrisch leitendem Silber reduziert. Mit diesem Verfahren lassen sich verschieden große Leiterbahnen bis zur kleinsten Größe von einem Tausendstelmillimeter darstellen.“

Produktion im großen Maßstab

Mittels dieses Grundprinzips könnten die Leiterbahnen sehr individuell aufgebracht werden. „Es gibt verschiedene Möglichkeiten, die wir je nach Anforderung nutzen können: Das ‚Schreiben von Leiterbahnen‘ mittels UV-Laser eignet sich besonders gut für die erste, maßgeschneiderte Anfertigung und das Austesten eines neuen Leiterbahn-Designs. Für die Massenproduktion ist diese Methode jedoch zu zeitaufwendig“, erläutert der Physiker.

Zurzeit arbeiten die Forscher daher intensiv an einer weiteren Methode, konkreter, der Nutzung durchsichtiger Stempel. „Diese Stempel verdrängen die Silberverbindung mechanisch; Leiterbahnen entstehen dann nur dort, wo noch Silberverbindung vorhanden ist“, erläutert de Oliveira. Da die Stempel aus einem weichen Kunststoff bestehen würden, könnten sie auf einer Rolle angeordnet werden. Da die Bahnen durchsichtig sind, arbeiten die Forscher am INM nun daran, die UV-Quelle direkt in die Rolle einzubetten. „Somit wären die ersten Schritte für ein Rolle-zu-Rolle-Verfahren getan.“ Damit ließen sich Leiterbahnstrukturen unterschiedlicher Größe auf Folien im Großmaßstab herstellen.

Auch an flexiblen und transparenten Elektroden arbeitet das INM. Diese sind die Grundlage für sogenannte Printed Electronics. Für die Entwicklung nutzt das INM dabei das Verfahren des sogenannten Elektrospinnens. Dabei werden Materialien in feinste Fasern versponnen, die hundertmal dünner als ein menschliches Haar sind. Diese können sich als unstrukturiertes, weitmaschiges Netz auf Glas und auch auf Folie niederschlagen. Das Verspinnen von leitfähigen Materialien würde transparente, flexible, leitfähige Elektroden ermöglichen, deren Streuverlust unter zwei Prozent liege, wie die Forscher versprechen.

Hauchdünne Fasern spinnen

Das Prinzip des Elektrospinnens beruht auf der Elektrohydrodynamik von Polymertropfen in starken elektromagnetischen Feldern. Die Tropfen gehen im elektrischen Feld in einen Kegel über. Aus diesem schießt ein Strahl des flüssigen Polymers heraus, um so die elektrischen Ladungen zu verringern. An der Luft bilden sich aus dem Polymerstrahl wegen seiner Biegestabilität Fasern mit einer Dicke von weniger als 500 Nanometern. Sie scheiden sich auf Substraten wie Glas oder Folie als unstrukturiertes, weitmaschiges Netz ab. „Das Neuartige an unserem Ansatz liegt in den Ausgangsmaterialien, die wir verwenden. Wir verarbeiten Polymere, Komposite, aber auch Solen, die anschließend kalziniert werden. Je nach Ausgangsmaterial ist es möglich, sowohl intrinsisch leitfähige Fasern herzustellen, als auch solche, die in einem weiteren Schritt über Photochemische Metallisierung elektrisch leitfähig werden“, so de Oliveira.

Im Gegensatz zu Strukturierungsverfahren über Stempel oder Druckverfahren ermögliche das Elektrospinnen unstrukturierte leitfähige Vliese, deren Dichte hoch genug sei, um die elektrische Leitfähigkeit auf dem Substrat flächendeckend zu ermöglichen. Gleichzeitig sei die Anzahl an Faserkreuzungspunkten so gering, dass die Lichtstreuung auf unter zwei Prozent reduziert werde. Bei einer Faserdicke unter einem halben Mikrometer sei das Vlies für das menschliche Auge nicht zu erkennen und erscheine transparent. Durch den netzartigen, unsymmetrischen Charakter der Fasern fielen auch typische Beugungsphänomene weg, wie zum Beispiel störende Regenbogeneffekte. (TM)

www.leibniz-inm.de

www.fcio.at

INFO-BOX

Abkehr vom Erdöl – Die Kunststoffe der Zukunft

Ein Elektroauto mit Kunststoffteilen aus Tomatenschalen fährt mit Reifen aus Löwenzahn. Was eigentlich wie Zukunftsmusik klingt, ist dank moderner chemischer Verfahren heute bereits möglich. Autoreifen aus Kautschuk, Textilfasern oder Papier aus Holz sind Produkte aus Biomasse, die bereits seit langer Zeit im industriellen Maßstab gefertigt werden. Heute verfolgt die biobasierte Industrie andere Ziele – weg vom Erdöl als Rohstoff. So sollen fossile Ressourcen geschont, Umweltbelastungen reduziert und die regionale Wertschöpfung erhöht werden, wie sich Branchenvertreter einig zeigen.

Wie weitreichend alternative Ressourcen bereits einsetzbar sind, zeigt etwa das Beispiel des Autos der Zukunft. So könnten Schaumstoffe für Autositze künftig aus Soja gemacht werden, Autoteppiche aus Verbundwerkstoffen auf Kokosnussbasis, die Fasern der Tomatenhaut könnten als Grundsubstanz eines biobasierten Kunststoffs für das Innenleben des Wagens verwendet werden. Selbst die Reifen könnten aus heimischen Rohstoffen – in Form von Löwenzahnkautschuk – produziert werden. Produktentwicklungen aus Biomasse sind heute kaum Grenzen gesetzt.

„Die stoffliche Nutzung von Biomasse darf nicht als Konkurrent zur energetischen Nutzung gesehen werden“, betonte Sylvia Hofinger, Geschäftsführerin des Fachverbandes der Chemischen Industrie Österreichs und Mitveranstalterin der „Stakeholderdialog Biobased Industry“-Konferenz bereits im Herbst 2016. „Wenn ich zum Beispiel Textilfasern aus Holz herstelle, macht es durchaus Sinn, wenn ich die Stoffreste, die bei der Produktion von Kleidung anfallen, nochmals für die Fasergewinnung verwende. Sind die Produkte irgendwann nicht mehr recycelbar, so kann man sie zur Energiegewinnung nutzen.“ Auf diese Art und Weise könnten vorhandene Ressourcen bestmöglich eingesetzt werden.

Dabei spielt die Digitalisierung als zentraler Produktivitätshebel in der biobasierten Prozessindustrie eine wichtige Rolle, wie Christoph Herwig vom Institut für Verfahrenstechnik, Umwelttechnik und Prozessanalyse der Technischen Universität Wien erklärt. „Die Generierung und Bereitstellung von Wissen ermöglicht eine effiziente Nutzung der neuen Möglichkeiten der Digitalisierung. Dies führt zu neuen Geschäftsfeldern in der intelligenten Herstellung von Bioprodukten entlang der Wertschöpfungskette und des Lebenszyklusses.“