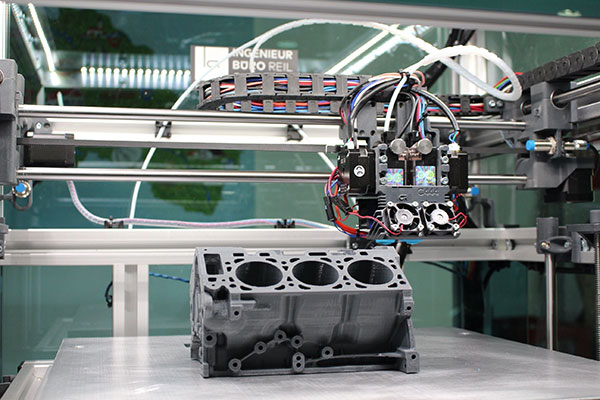

In Österreich wird 3D-Druck laut Statistik Austria vor allem zur Herstellung von Mustern, Gießformen oder Werkzeugen sowie zur Herstellung von Ersatzteilen eingesetzt. © Christian Reil/Pixabay.com

In Österreich wird 3D-Druck laut Statistik Austria vor allem zur Herstellung von Mustern, Gießformen oder Werkzeugen sowie zur Herstellung von Ersatzteilen eingesetzt. © Christian Reil/Pixabay.com

Immer mehr Industrieunternehmen in Österreich haben 3D-Drucker im Einsatz. Wie eine Erhebung der Statistik Austria aus dem vergangenen Jahr belegt ...

... wird die Entwicklung von Unternehmen ab 250 Mitarbeitern angetrieben, von denen bald ein Viertel in 3D drucken wird.

Österreichs Unternehmen nutzen zunehmend digitale Technologien, um die Produktentwicklung zu beschleunigen oder Fertigungsprozesse zu optimieren. Gerade der 3D-Druck gilt als Innovationsbeschleuniger, der die Wettbewerbsfähigkeit steigert. Laut Statistik Austria kommt er hierzulande vor allem zur Herstellung von Mustern beziehungsweise Gießformen oder Werkzeugen sowie zur Herstellung von Ersatzteilen, nicht zuletzt im Automotive-Bereich, zum Einsatz. Viele Firmen erstellen damit visuelle Modelle, nicht ganz so viele fertigen bereits funktionale Modelle, in der Regel zu Testzwecken. Gelegentlich finden sich auch Montagevorrichtungen oder Sonderanfertigungen.

3D-Druck, die disruptive Technologie

Um zu verstehen, wie revolutionär der 3D-Druck ist, muss man sich nur vor Augen führen, wie Gegenstände bislang gefertigt wurden: Maschinen tragen Material, in der Regel Metall oder Holz, ab, bis das gewünschte Teil Gestalt annimmt. Dafür wird gehobelt, geschliffen, gedrechselt, gefräst und sonst wie gewerkelt, dass die sprichwörtlichen Späne fliegen. Ganz anders der 3D-Druck: Durch Auftragen immer neuer Schichten von Material nimmt der gewünschte Gegenstand zunehmend seine Gestalt an, Überschüsse fallen nicht an beziehungsweise ab. Man spricht von einem additiven Verfahren oder einer additiven Fertigung.

Die additive Fertigung ermöglicht einen „Design Driven Manufacturing Process“ und offeriert laut dem 3D-Spezialisten EVO-tech GmbH aus Schörfling am Attersee folgende Vorteile:

• Werkzeuglose Fertigung: Es werden bei der Herstellung von Bauteilen keine Werkzeuge benötigt, wodurch die Einmalkosten nahezu nicht vorhanden sind.

• Umfassende Designfreiheit: Auch komplexe Modelle können gefertigt werden.

• Flexibilität: Fertigung vor Ort und nach Bedarf

• Skalierbarkeit: Serien- oder Einzelfertigung

• Verkürzen von Produktentwicklungs- und Markteinführungszeit

• Möglichkeit von laufenden Anpassungen auch in der laufenden Serienfertigung

• Fertigung von Produkten in mikroskopisch kleinem Maßstab (z. B. in der Medizin- oder Elektrotechnik)

• Hohe Qualität und Wirtschaftlichkeit

• Einsparen von Ressourcen

• Geografisch unabhängig: Es sind keine großen Produktionsstandorte und großen Werkzeuge nötig.

• Individualisierbarkeit von Produkten: Produkte können ohne Mehrkosten für den Kunden angepasst werden.

Die Grundlage für den 3D-Druck bildet eine vergleichsweise einfache Computer-Aided-Design-Datei (CAD-Datei) mit den digitalen Konstruktionsdaten. Die Anwendungsbereiche für den 3D-Druck sind sehr unterschiedlich.

Einsatzbereiche

Zuallererst erfreut sich der 3D-Druck wie bereits angesprochen im Bereich Maschinenbau und Fertigung großer Beliebtheit. Darüber hinaus finden sich aber auch in den Branchen Architektur und Bau, Lebensmittel, Luft- und Raumfahrt, Medizin und Forschung sowie Konsumgüter, Mode und Design teilweise verblüffende Einsatzbeispiele.

• Additive Fertigung in Architektur und Bau:

Architekten geben sich gern modern, weswegen heute bereits künftige Bauten als Computermodell präsentiert werden. Von diesen in CAD gezeichneten Ansichten ist es nur ein Katzensprung zum ausgedruckten Modell. Lediglich die Wirtschaftlichkeit dieser heute noch teuren Modelle verhindert ihren Durchbruch. Werden individuelle Ausdrucke für wenige Euro oder gar nur Cent zu haben sein, werden sie auch massenhaft hergestellt werden. Darüber hinaus kommt der 3D-Druck schon länger bei der Fertigung von Gebäuden zum Einsatz, etwa kommen Spezialanfertigungen für Brücken aus dem Drucker.

• Additive Fertigung in der Lebensmittelindustrie:

Die Lebensmittelindustrie geht zunehmend weg von der Massenproduktion und setzt immer mehr mit individualisierten Produkten um – was angesichts einer alternden Bevölkerung in Österreich inklusive medizinischen Diäten und Ernährungsplänen eigentlich nicht überraschen sollte. Marktbeobachter erwarten zum Beispiel im Konditorhandwerk demnächst gedruckte Backwaren, sehen die Entwicklung aber erst am Anfang stehend.

• Additive Fertigung in der Luft- und Raumfahrt:

Die Luft- und Raumfahrttechnik ist ein Aushängeschild für Österreichs Industrie. Derzeit sind rund 50 österreichische Unternehmen in der Luft- und Raumfahrttechnik tätig und in zwei Interessengemeinschaften organisiert: der Austrian Aeronautics Industries Group (AAI) und der Austrospace. Dabei spielt der (Ultra-)Leichtbau eine immer größere Rolle. Die dafür eingesetzten Teile kommen heute schon zum Teil aus dem 3D-Drucker. Die Österreichische Forschungsförderungsgesellschaft (FFG) nennt als Beispiele Werkstoffe und Komponenten für Weltraumtransportsysteme – konkret sind das Tieftemperaturtreibstoffleitungen für die europäische Trägerrakete Ariane 5 –, Triebwerkspositioniermechanismen, Systemteile für die Temperaturregelung oder auch die Isolation zum thermischen Schutz von Satelliten etc.

• Additive Fertigung in Medizin und Forschung:

Mensch ist nicht gleich Mensch, wir alle sind individuell ausgeformt und würden im Falle eines Falles beispielsweise ganz einzigartige Prothesen benötigen. Bislang wurden uns aber vorgefertigte künstliche Hüft- und Kniegelenke eingesetzt. Der 3D-Druck verspricht hier eine viel größere Designfreiheit, sodass Medizinprodukte und Hilfsmittel individuell und personalisiert produziert werden können.

Hier tun sich nicht zuletzt Forscher der TU Wien am erst im Juni 2019 eröffneten Christian-Doppler-Labor hervor. Sie suchen nach Wegen, aus dem 3D-Drucker passgenaue Knochen herauszuholen. Die aktuelle Herausforderung ist es, das geeignete Material dafür zu finden. Denn der Knochen ist laut Stefan Baudis, dem Leiter des Labors, kein starres, lebloses Objekt. Ständig würden Knochen von bestimmten Zellen abgebaut und von anderen Zellen wieder aufgebaut werden. Ein gedrucktes Knochengerüst muss viele Anforderungen erfüllen: Knochenaufbauende Körperzellen müssen in eine poröse Struktur eindringen, damit auch der Stofftransport funktioniert. Der Knochen sollte fest, aber nicht spröde sein, sonst bricht er zu schnell. Der Körper muss zudem in der Lage sein, ihn nach einiger Zeit abzubauen, damit er durch natürliche Knochen ersetzt werden kann.

Vorstellbar, aber noch nie gesichtet, wären auch anatomische Modelle von ganz individuellen Körperteilen wie Herz oder Hirn. Die Daten dafür liefert der Computertomograf en masse. Mit den Modellen könnten Behandlungsszenarien simuliert werden.

• Additive Fertigung für Konsumgüter, Mode und Design:

Konsumgüter zeichnen sich einerseits durch hohe Quantitäten, andererseits durch (hoffentlich) niedrige Preise aus. Das ist eher nichts für kostenintensive 3D-Drucke. Diese werden aber aktuell beispielsweise von Anbietern von Sportschuhen getestet – für genau passende Turnschuhe scheint aktuell kein Preis zu hoch zu sein.

• Additive Fertigung in Maschinenbau und Fertigung:

In der Fertigung und dem Maschinenbau finden sich offenkundig die „low hanging fruits“ für den 3D-Druck. Hier spielten additive Verfahren zuallererst eine Rolle, denken wir beispielsweise an die bereits angesprochenen Ersatzteile für Maschinen und/oder Werkzeuge. Generell bietet sich der 3D-Druck für Prototypen oder Kleinserien sehr hochpreisiger Produkte an. Viele konkrete Beispiele wurden dieses Jahr im Mai 2019 auf dem Austrian 3D-Printing Forum in Wien, einem Forum für die additive Fertigung, vorgestellt. Der Schwerpunkt lag auch hier auf Werkzeugen und Ersatzteilen.

Reinhard Brandstetter, Leiter Vertrieb Applikation und Engineering bei Bosch Rexroth Österreich, präsentierte etwa das Projekt „Additive Fertigung hydraulischer Steuerblöcke“. Michael Kitzmantel, Geschäftsführer der RHP-Technology GmbH, fokussierte sich auf Pulvertechnologie von Hochleistungswerkstoffen, Mikrospritzguss von Metallen und Keramiken sowie neuartige generative Herstellungstechnologien wie FFF für Metall und Keramik sowie den XXL-3D-Druck. Klaus Hitzenberger, Manager der Business-Unit Additive Manufacturing bei der SBI Produktion techn. Anlagen GmbH & Co KG, warb für das Additive Manufacturing für Metalle nicht nur beim Prototypenbau, sondern gerade auch in der Serienfertigung.

Zum 3D-Druck in der industriellen Fertigung Österreichs finden Sie in dieser Ausgabe übrigens noch einen weiteren, in die Tiefe gehenden Beitrag.

Konkretes Beispiel: Bei BMW kommen immer mehr Teile aus dem Drucker

Viele fahren regelmäßig mit dem Auto und kennen daher die im folgenden Beispiel genannten Komponenten: Die BMW Group spielt für den Wirtschaftsstandort Österreich seit vielen Jahren eine wichtige Rolle. Der Umsatz in Österreich an den Standorten Salzburg, Steyr und Wien lag 2018 bei 6,6 Milliarden Euro, das Motorenwerk in Steyr verlassen jährlich über 1,2 Millionen Motoren für die ganze Welt. Bei deren Fertigung spielt der 3D-Druck eine immer größere Rolle: In den letzten zehn Jahren produzierte der Automobilkonzern eine Million 3D-gedruckte Bauteile. Tendenz steigend. In diesem Jahr werden bei BMW nach eigenen Angaben im Additive Manufacturing Center voraussichtlich über 200.000 Bauteile gefertigt – das entspricht einer Steigerung von 42 Prozent gegenüber dem Vorjahr.

Als ganz konkretes Beispiel sei die Führungsschiene für das Fenster des BMW i8 Roadster genannt. Sie entstand im Additive Manufacturing Center in München in fünf Tagen und ergänzte die Serienproduktion des Fahrzeugs in Leipzig. Die Führungsschiene befindet sich in der Seitentür des i8 Roadster und sorgt für ein möglichst reibungsloses Ein- und Ausfahren des Fensters.

Für die Produktion hat die BMW Group zusammen mit HP die Multi-Jet-Fusion-Technologie weiterentwickelt. Bis zu 100 Fensterführungsschienen können innerhalb von 24 Stunden im 3D-Drucker produziert werden. Auch die Halterung für die Abdeckung am Soft-Top-Verdeck des Fahrzeugs wird so hergestellt.

Ausblick: Additive Verfahren in Österreich

Die eingangs angeführte Erhebung der Statistik Austria belegt, dass in Österreich im vorvergangenen Jahr 17 Prozent der Unternehmen mit wenigstens 250 Mitarbeitern auf 3D-Druck gesetzt haben. Die Tendenz ist klar steigend – selbst wenn keine neuen Zahlen vorliegen, kann aktuell von wenigstens 25 Prozent ausgegangen werden. Der Großteil der Unternehmen, die 2017 3D-Drucke nutzten, fertigte Prototypen, Modelle oder Waren für unternehmensinterne Zwecke, bei rund der Hälfte waren 3D-Drucke für den Verkauf vorgesehen.

Dafür werden Spezialisten benötigt, in Österreich finden sich gleich mehrere Niederlassungen von global agierenden 3D-Unternehmen. In Wels etwa findet sich Trodat Stempel genauso wie Prirevo e. U. Auch die hiesigen Universitäten setzen auf die Vermittlung von Wissen im Bereich des 3D-Drucks und forschen hierzu. Zu nennen wären etwa die Technische Universität Wien oder die Johannes Keppler Universität Linz.

Insgesamt dürften aktuell mehr als 25 österreichische Unternehmen im Bereich des 3D-Drucks tätig sein, ein weiteres zu nennendes wäre etwa die Österreichische Gesellschaft für 3D-Druck TroxoBot. Sie versteht sich als Interessenvertretung aller mit additiven Verfahren beschäftigten Unternehmen in Österreich.

Analytiker rechnen mit einer großen Zukunft für den 3D-Druck, allein Gartner bremst die Euphorie etwas: Gartner hat in diversen Befragungen sehr große Widerstände in den Unternehmen gegen das neue Verfahren festgestellt. Diese gehen allerdings mit jeder neuen Technologie einher, besonders wenn es sich um disruptive Technologien handelt, die bislang genutzte Verfahren infrage stellen. (DM)