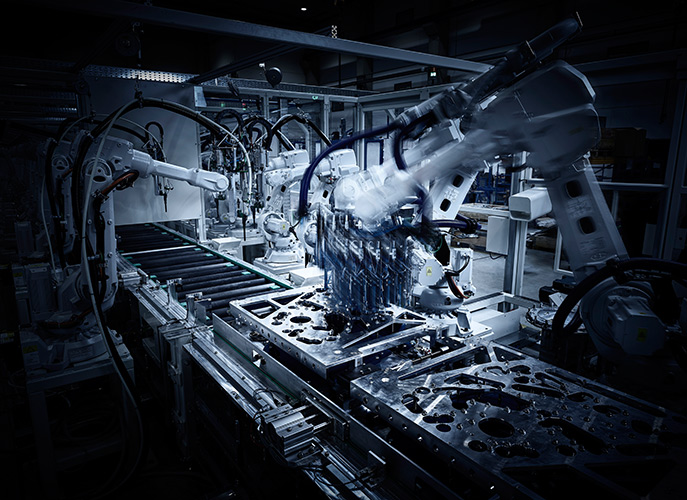

Die ausschließlich kundenspezifisch gestalteten mechatronischen Anlagen für das Kaschieren, das Umbugen, Stanzen, Schneiden und Fügen von Interieurteilen weisen eine hohe Komplexität auf. © 3CON Anlagenbau GmbH

Die ausschließlich kundenspezifisch gestalteten mechatronischen Anlagen für das Kaschieren, das Umbugen, Stanzen, Schneiden und Fügen von Interieurteilen weisen eine hohe Komplexität auf. © 3CON Anlagenbau GmbH

3CON entwickelt und produziert in Tirol Interieur-Produktionsanlagen für Automobilhersteller und Zulieferbetriebe. Mittels Lösungen von EPLAN und Rittal wurde die Digitalisierung ...

... von Bestückung und Montage einen großen Schritt vorwärtsgebracht.

Die Automobilindustrie befindet sich im Umbruch. In ihren Erzeugnissen verdrängen alternative Antriebsformen die althergebrachten Verbrennungsmotoren und verändern internetgestützte Assistenzsysteme die Bedienkonzepte. Unverändert bleibt dabei der Kundenanspruch an eine tadellos verarbeitete Innenausstattung, bei der kein Spalt die Sicht auf das Blech freigibt und die Naht zwischen zwei Lederteilen exakt der Kontur der Armlehne folgt. Ein solches Interieur sorgt für eine hochwertige Anmutung und gibt den Insassen das Gefühl behaglicher Sicherheit.

Automatisch zum Automobilinterieur

Noch vor wenigen Jahrzehnten war ein hochwertiges Interieur mit einem hohen Anteil an Handarbeit in den Werken der Hersteller verbunden. Erstklassige Verarbeitungsqualität war den Oberklassemodelle der Premium-Hersteller vorbehalten. Mittlerweile erfolgt die Produktion von Teilen und Baugruppen wie Tür- und Seitenverkleidungen, Innenspiegel, Himmel, Matten, Fächer, Ablagen und Abdeckungen für den Innenbereich der Fahrzeuge meist bei Zulieferbetrieben. Ein hoher Automatisierungsgrad sorgt dafür, dass sich auch die Besitzer gängiger Großserienfahrzeuge über eine hervorragende Qualität des Interieurs freuen können.

Zu den Weltmarktführern in der Fertigung kundenspezifisch entwickelter und gefertigter Interieur-Produktionsanlagen für die Automobilindustrie zählt die 3CON Anlagenbau GmbH. Das laufend weiterentwickelte 3CON-Portfolio umfasst Werkzeuge und Anlagen für das vollautomatische Nähen, Heißluftschneiden, Presskaschieren, Vakuumkaschieren und Umbugen sowie die Fügetechnik. Mittels ausgeklügelter Technologien und smarter Prozesse ermöglicht es eine Fertigung von Innenausstattungen mit größtmöglicher Gestaltungsfreiheit, Effizienz und in konsequent hervorragender Qualität.

Vom Werkzeug- zum Maschinenbau

Ursprünglich konstruierte und produzierte 3CON ausschließlich Werkzeuge. 2001 folgte der Anlagenbau als logischer nächster Schritt, um für Kunden die umfassenden Erfahrungen aus dem Werkzeugbau nutzbar zu machen. Für die mechanische Konstruktion verwenden die Techniker von 3CON bereits seit den ersten Tagen eines der marktführenden Softwarepakete für 3D-CAD mit hoher Verbreitung in der Automobilindustrie.

3CON-Anlagen sind hochkomplexe mechatronische Gesamtwerke mit einem hohen Anteil an Elektrotechnik. Dieser reicht von der Antriebs- und Positioniertechnik einschließlich der Robotik bis zur Konstruktion und Ansteuerung der Heizelemente zur Anregung des in den Füge- und Kaschierprozessen verwendeten Klebstoffs. Dennoch war die Elektroplanung, als deren Umfang noch deutlich geringer war als heute, mit dem Produkt eines weniger namhaften Herstellers ausgestattet worden.

Elektroplanung auf neue Beine gestellt

Manche der 3CON-Anlagen sind mit bis zu 20 Achsen sehr antriebslastig, andere haben weit über 500 Ein- und Ausgänge. Die Elektropläne einer durchschnittlichen 3CON-Anlage umfassen rund 1.500 Seiten und füllen mehrere Ordner. „Deren Durcharbeitung und Pflege war mit der früher verwendeten Software nur manuell möglich“, erinnert sich Karl Oberst, Abteilungsleitung Elektroplanung bei 3CON. „Sie gestaltete sich daher sehr zeitaufwendig und war auch fehleranfällig.“

Da das früher verwendete Paket immer mehr an seine Grenzen stieß, investierte 3CON in eine völlige neue Softwareausstattung für die Elektroplanung. Um ohne Systembrüche alle Teilaufgaben innerhalb der Anlagen abzudecken, beschaffte das Unternehmen die EPLAN-Plattform mit den Tools EPLAN Electric P8 für die Elektrokonstruktion und EPLAN Pro Panel für die Schaltschrankkonstruktion in 3D.

Dabei erfolgte keine Datenübernahme aus dem früher verwendeten System. EPLAN wird immer dann verwendet, wenn neue Anlagenteile zu erstellen sind. So wird der Altbestand nach und nach ersetzt, ohne dass Zeit für Konvertierungen aufgewendet werden müsste.

Entwicklungszeit halbiert

Da alle EPLAN-Produkte eine gemeinsame Datenbasis nutzen, ist die Durchgängigkeit sämtlicher Datenzusammenhänge über alle Teile einer Gesamtanlage hinweg immer gewahrt. Deshalb kann das System alle Abhängigkeiten berücksichtigen. So wirkt sich das Hinzufügen oder Entfernen einer Option in einem Aspekt der Planung – z. B. im Schaltplan – automatisch in allen anderen Teilplänen aus, etwa im Klemmenplan oder im Schaltschrankaufbau.

Die Elektroplaner können sich diesbezüglich völlig auf die Software verlassen und müssen nicht wie früher jede Änderung in allen Teilplänen kontrollieren und nachvollziehen. Die unter anderem dadurch erzielte Beschleunigung der anschließenden Auswertungsläufe verkürzt die Arbeit der sechs Elektroplaner erheblich. Gleiches gilt für die Verwendung vorgefertigter Datensätze für verwendete Komponenten aus dem EPLAN Data Portal und die Auslegung von Kühleinrichtungen im Thermal Design.

„Ein Projekt, an dem wir mit der früher verwendeten Software eine Woche gearbeitet haben, können wir nun in zwei bis drei Tagen erledigen“, bestätigt Karl Oberst. „Das ist ein wertvoller Beitrag zu unserer Wettbewerbsfähigkeit, denn diese verdankt 3CON zu einem erheblichen Teil der Fähigkeit, extrem rasch auf individuelle Kundenanforderungen einzugehen.“

Basis für Fertigungsbeschleunigung

Neben der Zeitersparnis und Fehlervermeidung in der Elektrokonstruktion brachte die Software-Umstellung 3CON auch Vorteile in der Schaltanlagenfertigung. „Die aktuellen Produkte der EPLAN-Plattform ermöglichen den Aufbau eines vollständigen digitalen Zwillings der Schaltanlage“, erläutert Alexander Schmid, regionaler Vertriebsleiter Nord- & Südtirol und Vorarlberg bei der EPLAN Software & Service GmbH. „Dieser bildet die Basis für eine deutliche Beschleunigung der Fertigung.“

Dazu trägt die Möglichkeit bei, das gesamte Produkt in einer 3D-Ansicht überprüfen zu können, noch bevor der erste Handgriff in der Werkstatt erfolgt. Eine wesentliche Erleichterung in der Fertigung brachte die unternehmensweite Verwendung der EPLAN-Cloud und ihrer Applikationen wie eVIEW und eMANAGE. Dabei handelt es sich um cloudbasierte Softwaresysteme, mit denen Projektdaten im Elektro-Engineering kollaborativ geteilt und kommentiert werden können.

Prozesssicher und interaktiv

Diese mit dem Automation Award 2020 prämierte Lösung erhöhte die Prozesssicherheit der Schaltanlagenfertigung bei 3CON, wie Karl Oberst bestätigt: „Schaltanlagenbauer haben statt eines lästigen Stapels Papier einen Monitor in Griffweite, in dem es leicht ist, das Gesuchte zu finden und sich eine gute Vorstellung von der Soll-Situation zu machen“, sagt er. „Zudem ist immer sichergestellt, dass Bestückung, Verkabelung und Montage der Schaltanlagen auf Basis aktueller und freigegebener Pläne erfolgen.“

Das beseitigt eine notorische Fehlerquelle und verringert die für Korrekturen aufzuwendende Zeit. Die Möglichkeit zum Redlining vereinfacht Rückmeldungen an die Entwicklung, etwa um in einem kontinuierlichen Verbesserungsprozess durch konstruktive Maßnahmen die Produzierbarkeit zu erleichtern.

Abteilungsgrenzen überwunden

Einen weiteren wichtigen Beitrag zur Straffung und Stabilisierung der Wertschöpfungsprozesse liefert die direkte Anbindung der technischen Software an die ERP-Software bei 3CON. Diese ermöglicht den Export der mechatronischen Stücklisten ohne den früher erforderlichen Umweg über Excel-Dateien.

Künftig soll auch das Electric-P8-Funktionspaket (Element) Select Plus mit seinen SPS-Funktionalitäten und der Integration zum Siemens-TIA-Portal und Siemens TIA Selection Tool, der Entwicklungsumgebung für die SPS-Software, verwendet werden. Noch im Vorbereitungsstadium ist die Einführung von EPLAN Engineering Configuration zur automatisierten Erstellung von Engineeringdaten und Dokumenten wie des Stromlaufplans, des 3D-Schaltschrankaufbaus oder der technischen Dokumentation auf Basis von Daten aus einem Variantenkonfigurator.

Automatisierte Bearbeitung

Zur Unterstützung der Fertigung waren bei 3CON bereits seit Längerem Abisiolier- und Crimpautomaten im Einsatz. Die mechanische Bearbeitung der Montageplatten, Gehäuseteile und Türen für die Schaltschränke erfolgte jedoch bis vor Kurzem manuell. „Unsere Schaltschrankmonteure verwendeten dazu Handbohrmaschinen und Stichsägen“, berichtet Karl Oberst. „Die Arbeit war deshalb nicht nur sehr anstrengend und langwierig und deshalb wenig beliebt, es war auch sehr schwierig, eine gute Qualität zu gewährleisten.“ Anlässlich des Hallenneubaus für den Schaltanlagenbau setzte 3CON daher im Jahr 2021 mit der Anschaffung eines CNC-gesteuerten Blechbearbeitungszentrums einen wesentlichen Schritt zur Erhöhung der Produktionseffizienz. Bei der Maschine handelt es sich um eine Perforex BC 1007 HS von Rittal.

Der Bohr- und Fräsautomat versieht die Montageplatten, Gehäuseteile und Türen der Schaltschränke vollautomatisch mit den benötigten Bohrungen, Gewinden, Ausschnitten und Gravuren. „Die automatisierte mechanische Bearbeitung der Blechkomponenten ist die logische Fortsetzung der Wertschöpfungskette auf Basis des digitalen Zwillings aus den EPLAN-Programmen“, konstatiert Thomas Bauer, Technischer Vertrieb Westösterreich bei Rittal. „Dazu übernimmt die Perforex BC 1007 HS die relevanten Daten direkt aus dem 3D-Schaltschrank-Konstruktionstool EPLAN Pro Panel und wandelt sie in entsprechende NC-Programme um.“

Höhere Qualität bei geringeren Kosten

Die vollautomatische Bearbeitung der Blechkomponenten beschleunigt nicht nur wesentlich den Herstellungsprozess, sondern garantiert auch eine gleichbleibend hohe Qualität. „Mit der Perforex BC 1007 HS sparen wir rund 60 Prozent der Bearbeitungszeit, sodass wir mit einer Amortisation der Investition in weniger als drei Jahren rechnen“, bestätigt Karl Oberst. „Zusätzlich profitieren wir von einer reproduzierbaren Qualität mit geraden Kabelkanälen sowie gratfreien und rechtwinkeligen Ausschnitten.“

Nicht nur beim Bearbeitungszentrum, das wenig beliebte Arbeitsschritte eliminiert, sondern auch bei der papierlosen Fertigung stellte sich die Akzeptanz der Anwender sehr rasch ein. „Unsere Mitarbeiter lernten sehr schnell die verkürzte Suche und den Entfall notorischer Fehlerquellen zu schätzen“, berichtet Karl Oberst. „Nach wenigen Wochen will auch der größte Skeptiker nicht mehr zum Papierplan zurückkehren.“ (RNF)

INFO-BOX

Über 3CON

1998 in Oberaudorf (Deutschland) gegründet, entwickelt und produziert 3CON in Ebbs bei Kufstein (Tirol) innovative Werkzeuge und Anlagen zur Fertigung von Automobilinnenausstattungen, z. B. Türverkleidungen, Armauflagen, Cockpits, etc. Mit rund 600 Mitarbeitern in fünf Ländern – davon 25 Lehrlinge – erwirtschaftet das Unternehmen über 80 Millionen Euro Umsatz und zählt zu den Weltmarktführern im Sonderanlagenbau

für die weltweite Automobilindustrie und deren Zulieferer.

www.3con.com