Die Durchbrüche bei der Vernetzung tragen außerdem dazu bei, dass Roboter vermehrt in Fertigungssektoren eingesetzt werden, die Automation erst kürzlich für sich entdeckt haben. © cottonbro/Pexels

Die Durchbrüche bei der Vernetzung tragen außerdem dazu bei, dass Roboter vermehrt in Fertigungssektoren eingesetzt werden, die Automation erst kürzlich für sich entdeckt haben. © cottonbro/Pexels

In welchen Ländern ist die Roboterdichte besonders hoch? Wo wird an welchen Weiterentwicklungen geforscht? Und welche Trends lassen sich aktuell in der Robotik entdecken?

Kommen Sie doch mit auf einen Streifzug durch die aktuellsten Entwicklungen auf diesem Gebiet!

Man kann sich bei der Robotik durchaus für den durch sie erreichten Zuwachs an Effizienz, Produktivität und Einsatzmöglichkeiten bedanken. Das schlägt sich auch in einer immer weiter steigenden Nutzung entsprechender Lösungen und Technologien nieder. So hat die Roboterdichte im produzierenden Gewerbe weltweit mit durchschnittlich 113 Industrierobotern pro 10.000 Mitarbeitern laut aktuellen Angaben (jedoch basierend auf Zahlen für 2019) der International Federation of Robotics (IFR) einen neuen Rekord erreicht. Westeuropa und die skandinavischen Länder verfügen über die am stärksten automatisierte Fertigung – gefolgt von Nordamerika und Südostasien. Die Top-Ten-Länder mit automatisierter Produktion sind: Singapur, Südkorea, Japan, Deutschland, Schweden, Dänemark, Hongkong, Taiwan, USA und Belgien/Luxemburg. Österreich liegt der IFR zufolge in diesem Ranking auf dem 14. Platz.

„Die Roboterdichte errechnet sich aus der Anzahl an Industrierobotern im operativen Bestand in Relation zu den Beschäftigten“, sagt Milton Guerry, Präsident der International Federation of Robotics. „Diese Kennzahl macht es möglich, unterschiedlich große Nationen im weltweiten Automatisierungsrennen miteinander zu vergleichen.“

Die Länder und ihre Roboter

Singapur, das Land mit der weltweit größten Roboterdichte, verzeichnet 918 Industrieroboter pro 10.000 Arbeitnehmern im produzierenden Gewerbe im Jahr 2019. Wichtigster Akteur ist die Elektronikindustrie mit einem Anteil von 75 Prozent des operativen Bestands. Hier werden Industrieroboter insbesondere bei der Herstellung von Halbleitern und Computerperipheriegeräten eingesetzt.

Auf dem zweiten Platz folgt Südkorea mit 868 Einheiten pro 10.000 Arbeitnehmern. Das Land ist mit Firmen wie Samsung und LG marktführend bei der Produktion von LCDs und Speicherchips. Darüber hinaus ist Südkorea ein wichtiger Produktionsstandort der Automobilindustrie und für die Herstellung von Batterien für Elektroautos.

Japan (364 Roboter pro 10.000 Arbeitnehmern) und Deutschland (346 Einheiten) folgen auf den Rängen drei und vier. Japan ist der weltweit größte Hersteller von Industrierobotern – hier werden sogar Roboter von Robotern hergestellt. 47 Prozent der weltweiten Industrieroboterproduktion ist made in Japan. Die Elektro- und Elektronikindustrie kommt in Japan auf einen Anteil von 34 Prozent, die Automobilindustrie auf 32 Prozent und die Metall- und Maschinenbauindustrie auf 13 Prozent des operativen Bestands.

Deutschland ist der mit Abstand größte Industrierobotermarkt in Europa – 38 Prozent des gesamten europäischen Bestands werden in den dortigen Fabriken eingesetzt. Die Roboterdichte in der deutschen Automobilindustrie zählt zu den größten weltweit. Gleichzeitig stieg die Zahl der Beschäftigten in der Autobranche kontinuierlich an – von 720.000 Mitarbeitern im Jahr 2010 auf 850.000 im Jahr 2019.

Schweden rangiert mit einer Roboterdichte von 274 Einheiten auf dem fünften Platz: Auf die metallverarbeitende Industrie entfällt dabei ein Marktanteil von 35 Prozent, und weitere 35 Prozent des operativen Bestands an Industrierobotern werden in der Automobilfertigung eingesetzt.

Die Roboterdichte in den USA stieg 2019 auf 228 Einheiten – weltweit Rang neun. Die Produktionszahlen von Autos und leichten Nutzfahrzeugen erreichten in den USA das zweitgrößte Produktionsvolumen weltweit. Ebenso wie der größte Automarkt China zählen die USA als besonders wettbewerbsintensiver Standort für die internationale Automobilindustrie.

Die Roboterdichte in China steigt dynamisch an und erreicht im produzierenden Gewerbe weltweit Platz 15. Damit liegt das Land einen Platz hinter Österreich, was selbstverständlich dem großen Unterschied in der Bevölkerungszahl geschuldet ist. Neben der Automobilfertigung ist China auch ein wichtiger Hersteller von elektronischen Geräten, Batterien, Halbleitern und Mikrochips.

Wo wird woran geforscht?

Die IFR hat sich nicht nur mit den Zahlen der jüngeren Vergangenheit beschäftigt, sondern in einem anderen aktuellen Report namens „World Robotics R&D Programs“ außerdem mit den Investitionen in Roboterforschung. Gegenstand der Untersuchung sind die Ziele der offiziellen Förderprogramme für die Robotikforschung.

„Die erste Version unseres Reports ‚World Robotics R&D Programs‘ wurde im Juni letzten Jahres vorgestellt. Seitdem haben dutzende Länder ihre Forschungs- und Entwicklungsprogramme für die Robotik aktualisiert“, sagt Jong-Oh Park, stellvertretender Vorsitzender des IFR-Forschungsausschusses und Mitglied des Executive Board. „Die fünf fortschrittlichsten Robotikländer – Südkorea, Japan, Deutschland, USA und China – verfolgen dabei einen sehr unterschiedlichen strategischen Fokus.“

Der Strategieplan „Made in China 2025“ dient als Blaupause für die Verbesserung der Fertigungskapazitäten der chinesischen Industrie. Um die rasche Entwicklung intelligenter Robotertechnologie zu fördern, wurde das wichtige Sonderprogramm „Intelligente Roboter“ aufgelegt, das die Innovationskette miteinbezieht. Der Fokus liegt auf grundlegenden Spitzentechnologien für intelligente Roboter, auf Robotern neuer Generation, gemeinsamen Schlüsseltechnologien, Industrierobotern, Servicerobotern und Spezialrobotern. Die Entwicklungsziele setzen auf ein kontinuierliches Wachstum des industriellen Einsatzes. China möchte mindestens drei führende Unternehmen mit internationaler Wettbewerbsfähigkeit entwickeln und mehr als fünf Cluster roboterunterstützender Industrien schaffen.

In Japan zielt die „New Robot Strategy“ darauf ab, das Land zur weltweiten Nummer eins im Bereich der Roboterinnovation zu machen. Die Rate der Robotisierung im Fertigungssektor soll bei Großunternehmen um 25 Prozent und bei KMU um zehn Prozent gesteigert werden. Ein wichtiger Leistungsindikator ist zudem, den Markt für Systemintegratoren auszuweiten – sie arbeiten als Mittler zwischen Hersteller und Anwender. Der Aktionsplan umfasst wichtige Bereiche der Servicerobotik wie Landwirtschaft, Infrastruktur und Gesundheitswesen. Allein der Bereich Pflege und Medizin verfügt über ein Budget von 997,3 Millionen US-Dollar und unterstützt die Gesundheitsdatenreform durch praktische Roboteranwendungen und den Einsatz künstlicher Intelligenz. Laut dem statistischen Jahrbuch „World Robotics“ der International Federation of Robotics ist Japan der weltweit führende Hersteller von Industrierobotern und deckte im Jahr 2019 insgesamt 47 Prozent des globalen Bedarfs ab.

Südkorea forciert mit dem „Intelligent Robot Development and Supply Promotion Act“ die Entwicklung der Roboterindustrie des Landes als Kernindustrie der vierten industriellen Revolution.

Schwerpunktbereiche sind Fertigungsbetriebe (mit einem speziellen Programm zur Steigerung der Wettbewerbsfähigkeit von KMU-Fertigungsstandorten), bestimmte Bereiche der Servicerobotik (einschließlich Gesundheitswesen und Logistik) sowie Schlüsselkomponenten und -software für Roboter. Für das regierungsübergreifende Projekt „Full Cycle Medical Device Development“ plant die Regierung von 2020 bis 2025 ein Budget von 1,07 Milliarden US-Dollar ein (1,2 Billionen südkoreanische Won). Das statistische Jahrbuch „World Robotics“ der International Federation of Robotics weist für 2019 einen neuen Rekordbestand von rund 319.000 Industrierobotern in Südkorea aus (+13 Prozent). Innerhalb von fünf Jahren hat das Land die Zahl seiner in Betrieb befindlichen Industrieroboter verdoppelt. Nach Japan und China belegte das Land 2019 den dritten Platz, was die Gesamtanzahl von Robotern betrifft.

Roboterförderung in Europa

Das neue europäische Rahmenprogramm Horizont Europa fördert Forschung und Innovation im Zeitraum von 2021 bis 2027. Aufbauend auf den Ergebnissen und Erfolgen von Horizont 2020 unterstützt die Neuauflage die Spitzenforschung, Innovatoren sowie die Allgemeinheit darin, Wissen und Lösungen für eine grüne, digitale und gesunde Zukunft zu entwickeln. Das Arbeitsprogramm der Robotik ist im Cluster 4 „Digital, Industrie und Raumfahrt“ eingebettet. R&D&I-Projekte (Research & Development & Innovation) der Robotik konzentrieren sich auf den digitalen Wandel in der Fertigungs- und Baubranche, autonome Lösungen zur Unterstützung von Arbeitskräften, verbesserte Kognition und Mensch-Roboter-Kollaboration. Das robotikspezifische Arbeitsprogramm 2021/2022 in Cluster 4 wird insgesamt 240 Millionen US-Dollar (198,7 Millionen Euro) zur Verfügung stellen.

Die Hightech-Strategie 2025 in Deutschland ist die vierte Auflage des deutschen Forschungs- und Innovationsprogramms. Ziel ist es, gute Ideen schnell in innovative Produkte und Dienstleistungen umzusetzen. Der größte Teil des Rahmenprogramms fördert Partnerschaften zwischen Unternehmen, Hochschulen und Forschungseinrichtungen, um institutionelle Forschung und unternehmerische Expertise zusammenzuführen. Bis 2025 sollen jährlich 3,5 Prozent des BIP in Forschung und Entwicklung investiert werden. Unter der Mission „Technik für den Menschen“ wurde 2020 unter anderem das Programm „Miteinander durch Innovation“ gestartet, das interaktive Technologien für Gesundheit und Lebensqualität fördert. Mit diesem Forschungsprogramm stellt das Bundesministerium für Bildung und Forschung (BMBF) bis 2026 jährlich rund 84 Millionen US-Dollar (70 Millionen Euro) zur Verfügung.

In den USA wurde die National Robotics Initiative (NRI) von der US-Regierung zur Unterstützung von Forschung und Entwicklung im Bereich Robotik ins Leben gerufen. Mit der NRI-2.0 wird die Zusammenarbeit zwischen akademischen, industriellen, gemeinnützigen und anderen Organisationen gefördert, um eine bessere Verbindung zwischen Grundlagenwissenschaft, Technik, Technologieentwicklung, Einsatz und Nutzung zu erreichen. Einen Schlüsselsektor bildet die Weltraumrobotik mit dem Mondprogramm „Artemis“. Ziel von „Artemis“ ist es, bis 2024 Astronauten auf die Mondoberfläche zurückzubringen und aussichtsreiche Ressourcen für Marsmissionen in der Zeit nach 2024 zu entwickeln.

„Artemis“ ist ein gemeinsames Raumfahrtprogramm der NASA und internationale Partner wie der ESA (bestehend aus insgesamt 22 Ländern), Kanada, Japan und Russland. Die US-Regierung plant für die Jahre 2020 bis 2024 ein Budget von 35 Milliarden US-Dollar ein. Der größte Geldgeber für die Entwicklung unbemannter Systeme inklusive Robotik ist nach wie vor das US-Verteidigungsministerium (DoD) mit einem geplanten Budget von 7,3 Milliarden US-Dollar in den Jahren 2020 und 2021.

Roboter lernen neue Tricks

Förderprogramme sind das eine, aber wohin entwickelt sich die Robotik derzeit tatsächlich? Auch diesem Punkt widmet sich die IFR und hat sich dafür die Top-fünf-Trends, die die industrielle Fertigung rund um den Globus derzeit prägen, angesehen. „Die Industrieroboter befinden sich in einer Poleposition, wenn es darum geht, die traditionelle Produktion mit ‚Digitalstrategien‘ zu verbinden“, sagt Susanne Bieller, Generalsekretärin des IFR.

Industrieroboter werden zunehmend mit KI-Software, Bildverarbeitung und anderen Sensorsystemen ausgestattet, um neue, anspruchsvolle Aufgaben zu meistern. Ein Beispiel dafür ist das Sortieren von Abfällen auf einem Förderband, das bisher nur von menschlichen Händen erledigt werden konnte. Die neuen Robotergenerationen sind einfacher zu installieren und programmieren, und sie sind vernetzbar. Fortschritte bei den Kommunikationsprotokollen ermöglichen inzwischen die nahtlose Integration von Robotern in Automatisierungs- und Industrie-4.0-Strategien.

Die Automobilindustrie ist einer der Vorreiter für Smart-Factory-Lösungen und nutzt Industrieroboter anstelle von Fließbändern, die die traditionelle Automobilproduktion seit mehr als 100 Jahren dominierten.

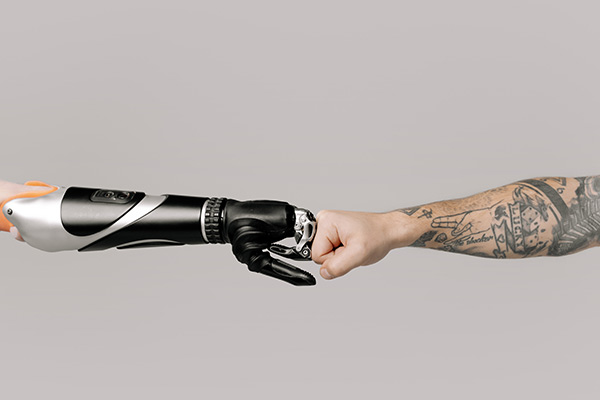

Die Zukunft gehört dem vernetzten Zusammenspiel von Robotern und autonom fahrenden Fahrzeugen – oder besser gesagt autonomen mobilen Robotern (AMRs). Ausgestattet mit modernster Navigationstechnik sind diese mobilen Roboter wesentlich flexibler als herkömmliche Fertigungsstraßen. Karosserien werden mittels fahrerloser Transportsysteme befördert. Sie können von der Fließbandfertigung abgekoppelt und zu Montagestationen umgeleitet werden, an denen sich individuell ausgestattete Varianten montieren lassen. Bei vollständigen Modellwechseln müssen nur die Roboter und AMRs neu programmiert werden, statt die gesamte Produktionslinie ab- und umzubauen. Gleichzeitig nimmt die Integration von Arbeitsplätzen mit Mensch-Roboter-Kollaboration an Fahrt auf, und Roboter arbeiten zunehmend Hand in Hand mit Menschen zusammen, ganz ohne Schutzzaun.

Roboter für neue Märkte

Die Durchbrüche bei der Vernetzung tragen außerdem dazu bei, dass Roboter vermehrt in Fertigungssektoren eingesetzt werden, die Automation erst kürzlich für sich entdeckt haben. Dazu zählen beispielsweise die Lebensmittel- und Getränkeindustrie, die Textilindustrie sowie die Holzverarbeitungs- und die Kunststoffwirtschaft. Die fortschreitende digitale Transformation wird laut der IFR zu völlig neuen Geschäftsmodellen führen, da die Produzenten leichter denn je diversifizieren können. In der smarten Fabrik lassen sich verschiedene Produkte im schnellen Wechsel nacheinander auf derselben Anlage montieren – die starre traditionelle Fertigungsstraße hat bald ausgedient.

Dabei darf auch der Klimaschutz nicht außer Acht gelassen werden: Die Anforderung an die Industrie, möglichst CO₂-neutral zu produzieren, fördert Investitionen in moderne Robotertechnologie. Moderne Roboter arbeiten energieeffizient und reduzieren mit ihrem Einsatz unmittelbar den Energieverbrauch der Produktion. Aufgrund ihrer Präzisionsarbeit wird zudem weniger Ausschuss und fehlerhafte Ware produziert, was sich positiv auf den Ressourceneinsatz und Output auswirkt. Darüber hinaus sind Roboter auch bei der kosteneffizienten Produktion von Anlagen für erneuerbare Energien im Einsatz. Dazu zählt beispielsweise die Herstellung von Photovoltaikmodulen oder Wasserstoff-Brennstoffzellen.

Roboter sichern Lieferketten

Die Pandemie hat die bestehenden Schwächen in den globalisierten Lieferketten nur allzu deutlich sichtbar gemacht. Für Hersteller besteht jetzt die Möglichkeit, Versorgungswege aus einer völlig neuen Perspektive heraus zu denken. Wenn etwa Automatisierung die Produktionsbedingungen angleicht, gewinnen die Hersteller eine neue Flexibilität, die in Hochlohnregionen wie den meisten Ländern der Europäischen Union, Nordamerika, Japan oder Südkorea bisher vielleicht nicht zur Verfügung stand.

Die Automation mit Robotern bietet Produktivität, Flexibilität und Sicherheit.

„Die Fortschritte bei den Robotertechnologien tragen zu einem steigenden Robotereinsatz bei“, sagt Susanne Bieller abschließend. „Die Covid-19-Pandemie hat selber keine neuen Trends ausgelöst, aber sie hat den Einsatz von Robotik über die etablierte Praxis hinaus beschleunigt. In dieser Hinsicht erweist sich die Pandemie als die größte Triebkraft für Veränderungen in der Industrie.“ (RNF)

INFO-BOX

Preisgekrönte Innovationen

Der IERA-Award zählt zu den renommiertesten Auszeichnungen in der Welt der Robotik. Zwei Lösungen schafften es in die Endrunde des Awards, der vergangenen Dezember verliehen wurde.

OnRobot ist mit dem intelligenten Greifer RG2-FT angetreten. „Der Greifer RG2-FT arbeitet mit großem Fingerspitzengefühl und ist vergleichbar mit einer menschlichen Hand“, sagt Enrico Krog Iversen, CEO des dänischen Unternehmens für kollaborative Anwendungen, OnRobot. „Damit ist unser Greifer in der Lage, auch sehr empfindliche Werkstücke, beispielsweise aus dünnem Glas oder medizinische Testproben, zu handhaben.“ Dank seines Tastsinns muss der Roboter nicht mehr auf die genaue Position in einer Kiste programmiert werden. Für diese Fertigkeit setzt der RG2-FT fortschrittliche Näherungs- und Kraft-Moment-Sensoren ein. Der Kraftaufwand wird dabei präzise so dosiert, dass der Gegenstand aufgehoben werden kann und der Greifer bei der Übergabe an den Menschen im richtigen Moment loslässt.

Gewonnen hat aber ein anderer Teilnehmer: die MotionCam-3D von Photoneo. „Die MotionCam-3D stattet Roboter mit Augen aus, die mit der weltweit höchsten Auflösung und Genauigkeit arbeiten“, sagte Jan Zizka, CEO des in Bratislava ansässigen Herstellers Photoneo. „Unsere Kamera erfasst dabei Objekte, die sich mit einer Geschwindigkeit von bis zu 140 Kilometern pro Stunde fortbewegen. Diese Fertigkeit lässt sich in verschiedenen Anwendungsfeldern nutzbringend einsetzen – beispielsweise im Onlinehandel und in der Logistik, für die Sortierung von Objekten oder autonome Liefersysteme. Darüber hinaus hilft die Kamera in der Lebensmittelverarbeitung, Abfallsortierung oder als Assistenzsystem bei der Ernte in der Landwirtschaft. Die maschinelle Bildverarbeitung macht es möglich, Roboter für die Analyse von Objekten auszurüsten und in der Qualitätskontrolle mit sehr hochauflösenden Bildern zu arbeiten“.