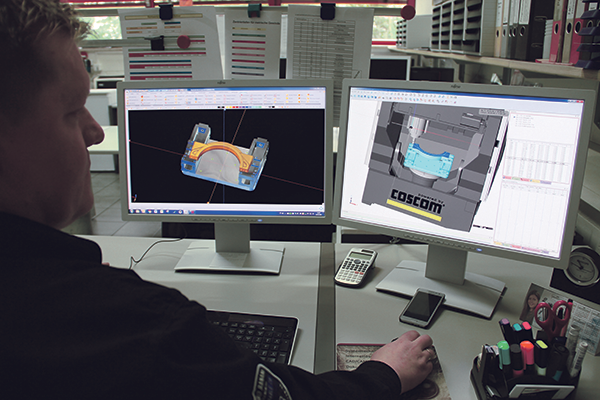

Mittels COSCOM Profi CAM VM lässt sich die Programmierzeit eines komplexen Bauteils dank moderner 3D-Programmierung von zwölf auf zwei Wochen reduzieren. © COSCOM Computer GmbH

Mittels COSCOM Profi CAM VM lässt sich die Programmierzeit eines komplexen Bauteils dank moderner 3D-Programmierung von zwölf auf zwei Wochen reduzieren. © COSCOM Computer GmbH

Zerspanung in neuem Gewand

In der Welt der Werkzeugtechnik sorgten in den letzten Monaten spannende Entwicklungen dafür, dass die Effizienz in der Produktion massiv erhöht werden konnte. So reduziert beispielsweise ein neu entwickeltes, prozess- und materialoptimiertes Werkzeug die Bearbeitungszeit bei der Fertigung von Automodellen um rund die Hälfte.

Zeit ist im Geschäftsalltag ein entscheidender Faktor. Gerade für die Industrie wird selbige damit zur Ressource, die es zu sparen gilt. Ein prozess- und materialoptimiertes Werkzeug der Hufschmied Zerspanungssysteme GmbH soll nun etwa die Bearbeitungszeit bei der Fertigung eines 1:4-Automodells von sechs auf drei Stunden reduzieren. Damit perfektioniert das Unternehmen den zeitsparenden Ansatz, den die RAMPF Tooling Solutions GmbH & Co. KG mit dem PU-Halbzeug RAKU TOOL CC-6010 verfolgt. Weitere Faktoren in dem höchst effizienten Verfahren für den Modellbau sind die Fünf-Achs-Fräsmaschine ENDURA 704 von Fooke sowie die CAD/CAM-Prozesssteuerungssoftware von Tebis.

Die Werkzeugfamilie BlockBuster von Hufschmied zeichnet sich laut dem Unternehmen durch geringen Schnittdruck und verminderte Wärmeentwicklung aus und eignet sich daher ideal für die Zerspanung von Kunststoffblockmaterial im Modellbau. Während für das Fräsen komplexer Formen bisher mehrere Arbeitsschritte nötig waren und unterschiedliche Werkzeuge eingesetzt werden mussten, reduziert sich die Anzahl mit dem neuen BlockBuster von Hufschmied auf ein einziges Werkzeug. Denn Schruppen und Schlichten erfolgt in einem Arbeitsgang ohne Werkzeugwechsel. „Die Geometrie beugt durch die Wechselwirkung der Schneiden Abplatzungen vor und ermöglicht sehr hohe Tiefenzustellungen“, erklärt Heiko Simonis, im Business Development der Hufschmied Zerspanungssysteme GmbH tätig. „Ein hohes Zeitspanvolumen und zugleich eine Schlichtoberfläche in der kleinsten Kavität – das war der Ansatz für die Entwicklung von BlockBuster.“

Deutlich verkürzte Fräszeiten

Ausgangspunkt ist das zu verarbeitende Material. Die fugenlose, feine Oberfläche des RAKU TOOL Close Contour Casting CC-6010 ist einfach und schnell fräsbar. Das Halbzeug mit einer Dichte von 0,8 g/cm3 weist eine hohe Dimensionsstabilität auf und wird als dreidimensionaler Gießling ohne Klebefugen ausgeliefert, der bereits nahe an der Kontur vergossen ist.

„Somit werden Fräszeiten nochmals deutlich verkürzt, Material wird eingespart und weniger Abfall produziert“, unterstreicht Marcus Vohrer, Technikumsleiter bei RAMPF Tooling Solutions. Der blockmaterialähnliche Werkstoff wird im Modellbau vor allem in Modellen, Cubing-Modellen und Datenkontrollmodellen eingesetzt.

Produktportfolio erweitern

Eine komplette Virtual-Machining-Prozesslösung ermöglicht dem Großteile-Lohnfertiger Zaigler Maschinenbau GmbH seine Marktposition abzusichern, sein Produktportfolio zu erweitern und neue Märkte zu erschließen. Das Unternehmen wurde 1954 gegründet und hat sich im Lauf seines Bestehens auf die Auftragsfertigung und Großteilezerspanung für unterschiedliche Industriezweige, wie zum Beispiel die Druckindustrie, die Kunststoffverarbeitung, Energieerzeuger und den Maschinenbau allgemein, spezialisiert. Seit 1986 vertraut Zaigler auf Softwarelösungen von COSCOM. Neben der CAD/CAM-Software baute das Unternehmen seine Fertigungs-IT Schritt für Schritt mit einer Werkzeug- und Fertigungsdatenbank aus und komplettierte sie mit der Maschinensimulation zum „Virtual Machining“. Mithilfe dieser durchgängigen Prozesslösung gelingt es dem Unternehmen zum einen, die Programmierzeiten deutlich zu reduzieren, zum anderen die produktiven Maschinenlaufzeiten zu steigern sowie sein Fertigungs-Know-how zu digitalisieren und zu archivieren.

COSCOM Profi CAM VM sorgt dabei für enorme Beschleunigung. So hat sich die Programmierzeit eines komplexen Bauteils dank moderner 3D-Programmierung von zwölf auf zwei Wochen reduziert. Die Maschinensimulation Profi KINEMATIK VM sichert das Programmierergebnis im Virtual-Machining-Konzept für höchste Prozesssicherheit ab, wie das Unternehmen betont.

Mithilfe der Maschinensimulation Profi KINEMATIK VM können sämtliche Bearbeitungsprozesse im Vorfeld der Produktion virtuell überprüft werden, um die Laufzeit zu optimieren und Kollisionen zu vermeiden. Alle digitalen Werkzeug-, Technologie- und Artikeldaten dazu sind in der Datenmanagementlösung Tool- und FactoryDIRECTOR VM enthalten.

Da Zaigler zudem nur Einzelteile oder Kleinserien produziert, verfügt das Unternehmen über eine wahre „Schatzkammer“ von Werkzeugen. Rund 40.000 Werkzeuge, Komponenten, Komplett- und Sonderwerkzeuge von erheblichem Wert werden dazu benötigt. Mit der Werkzeugverwaltung ToolDIRECTOR VM können Mitarbeiter nun den Überblick behalten und auf Knopfdruck die geeigneten Werkzeuge zusammenstellen. Die vernetzte Werkzeugverwaltung sorgt zum einen im Werkzeuglager für eins zu eins reproduzierbare Werkzeugsätze für Wiederholaufträge und speist zum anderen den kompletten CAD/CAM-Prozess mit simulationsfähigen Werkzeug- und Technologiedaten.

Erfolgreiche Produktion ohne Kompromisse

Die OPEN MIND Technologies AG brachte unlängst die jüngste Version der hauseigenen Lösung hyperMILL 2018.2 heraus. Zudem kommen Erweiterungen für das Performance-Modul hyperMILL MAXX Machining. „Wir haben die CAM-Strategien, mit denen CNC-Maschinen in diesem Sinne optimal ausgereizt werden können. Mithilfe unserer Software können gewünschte Oberflächengüten in kürzerer Zeit erreicht werden, ohne dabei Kompromisse bei den Werkzeugstandzeiten zu machen“, erklärt Andreas Leser, Vertriebsdirektor Deutschland bei OPEN MIND.

Mit dem optionalen Paket hyperMILL MAXX Machining bietet OPEN MIND sowohl Möglichkeiten, mit Standardwerkzeugen ein höheres Spanvolumen beim Schruppen zu erreichen als auch ganz neue Ansätze, die einem Werkzeugtrend zum Durchbruch verhelfen. Erst durch die hochperformanten Schlichtstrategien können mit konischen Tonnenfräsern (Kreissegmentfräsern) bis zu 90 Prozent der Bearbeitungszeit eingespart werden. Die großen Krümmungsradien der Fräser erlauben dann bei gleicher Oberflächenqualität wesentlich größere Bahnabstände. Ein innovativer Ansatz ist dem Direktor zufolge auch das Fünf-Achs-helikale Bohren, bei dem selbst nicht über Mitte schneidende Fräser zum Öffnen großer Kavitäten ohne Vorbohren verwendet werden können.

Die kommende Version 2019.1 wird zudem eine Erweiterung in MAXX Machining für das High-Performance-Drehen enthalten. Mit der Neuerung könnte eine effiziente Drehbearbeitung durch HPC-Werkzeugbahnen für das Schruppen mit Rundplatten umgesetzt werden. Die hoch performante Bearbeitung gewährleistet optimierte Verbindungswege und flüssige Maschinenbewegungen. Anwender werden zudem von den wesentlich reduzierten Fertigungszeiten und einer hohen Prozesssicherheit profitieren.

Beim Schruppen bietet das Paket leistungsstarke 2D-, 3D- und Fünf-Achs-High-Performance-Cutting-Strategien. Entlang trochoidaler Werkzeugbahnen wird im Gleichlauf gearbeitet, Vollschnitte und abrupte Richtungswechsel werden vermieden – dies macht die Bearbeitung sehr werkzeugschonend. Es werden keine teuren Spezial- oder Sonderwerkzeuge benötigt. Mit handelsüblichen Schaft-, Radius- und Wendeplattenfräsern wird ein hohes Spanvolumen bei zugleich langen Standzeiten erreicht. In der Anwendung des Fünf-Achs-helikalen Bohrens könnten auch nicht über Mitte schneidende Fräser zum Öffnen großer Kavitäten ohne Vorbohren verwendet werden. Sogar harte Werkstoffe wie Edelstähle, Titan oder Bauteile aus Nickelbasislegierungen können mit dieser Methode mit Standardwerkzeugen schnell und effektiv bearbeitet werden.

Mehr Leistung beim Fräsen

Mitsubishis Fräskonzept für Titanlegierungen der Fräserserien VFX5 und VFX6 gewann seit der Markteinführung rasant an Fahrt. Der Schwerpunkt der ursprünglichen Konstruktion lag auf der Kombination des Fräskörpers mit seinen typischen Vorteilen wie Steifigkeit, robuster Konstruktion, angepassten Kühlmittelbohrungen und der Geometrie der einzigartigen V-förmigen Wendeschneidplatten. Mit diesem Gesamtansatz ließen sich herausragende Spanvolumina von bis zu 500 cm³/min in Fräsanwendungen bei gleichzeitig akzeptabler Standzeit des Werkzeugs erzielen.

Die Serie VFX verfügt jetzt über die weiterentwickelte Sorte MP9130 für extra Leistung und Zuverlässigkeit, wie der Hersteller betont. MP9130 wird aus einem Substrat aus ultrafeinem Hartmetall gefertigt und bietet mehr Verschleißfestigkeit und Härte und dadurch eine längere Werkzeugstandzeit. Die Verwendung der neuesten PVD-Beschichtungstechnologie mit dem Al-Ti-Cr-N-Mehrlagenbeschichtungsverfahren garantiert ein Optimum an Verschleiß- und Hitzebeständigkeit. Die Kombination dieser Eigenschaften bietet laut dem Hersteller hervorragende Bruchfestigkeit und einen sehr niedrigen Reibungskoeffizienten, um Aufbauschneidenbildung zu vermeiden, was notwendig für die effektive Bearbeitung von Titanlegierungen ist.

Positiver Anschnitt trotz stabiler Schneidkante

Die Schneidkantengeometrie verfügt über eine mehrstufige, konvexe Spanfläche für einen positiven Anschnitt trotz stabiler Schneidkante. Die Geometrie simuliert die Wirkungsweise eines VHM-Schaftfräsers, um eine überdurchschnittlich qualitative Schulter zu erzielen. Aufgrund des hohen Zerspanvolumens muss die Wendeschneidplatte fest im Plattensitz verankert sein. Für den Typ VFX6 geschieht dies mit einer stabilen Schraube, die mit dem empfohlenen Drehmoment von 5,0 Nm angezogen wird, um die doppelte V-Form und die großflächige Wendeplattenanlage optimal ausnutzen zu können, erklärt der Hersteller.

Die Plattensitze wurden wiederum mit einer großen, axialen Kontaktfläche und einer doppelten V-Form mit radialen Anlagepunkten konstruiert, um die WSP sicher im Plattensitz zu halten und um eine hohe Wiederholbarkeit der WSP-Positionierung sowie eine optimale Belastungsverteilung sicherzustellen. Die VFX-Fräskörper sind aus 42-CrMo4-Stahl gefertigt, der wegen seiner strukturellen Steifigkeit und Beständigkeit selbst unter hoher Belastung und Temperatureinwirkung gewählt wurde. Die Körper verfügen auch über ein innovatives System interner Kühlmittelbohrungen mit austauschbaren Austrittsdüsen in verschiedenen Durchmessern. Diese können je nach verfügbarem Kühlmitteldruck ausgetauscht werden, um den Spanfluss positiv zu beeinflussen. (TM)

www.rampf-gruppe.de

www.hufschmied.net

www.coscom.de

www.zaigler-maschinenbau.de

www.mitsubishicarbide.com