Jerome Berger, Geschäftsführer der ARBURG GesmbH in Österreich © Arburg/Christian Streili

Jerome Berger, Geschäftsführer der ARBURG GesmbH in Österreich © Arburg/Christian Streili

Pollmann, Weltmarktführer bei Schiebedach-Kinematiken, und Arburg, All-inclusive-Systemlieferant in den Bereichen Automation und Turnkey, verbindet eine lange, unkomplizierte und...

... freundschaftliche Kooperation, die innovative Früchte trägt.

Als All-inclusive-Systemlieferant in den Bereichen Automation und Turnkey mit über 30 Jahren Kompetenz und Erfahrung ist Arburg Österreich immer offen für innovative Partner, um seinen Kunden bestmögliche Lösungen in beiden Sektoren anbieten zu können. Mit der Pollmann International GmbH aus Karlstein an der Thaya ist dies gelungen. Denn die Waldviertler aus Niederösterreich genießen, nicht zuletzt durch deren Tochter MAXXOM Automation, gerade in diesen Sektoren einen hervorragenden Ruf. Pollmann nutzt Arburg und seine Technologien innovativ, wie das Beispiel eines Allrounder Cube in der eigenen Automotive-Produktion zeigt. Deshalb wurde das Unternehmen auch zu einem bevorzugten Arburg-Partner in dieser Hinsicht.

Partnerschaftliche Basis

Die langjährige Zusammenarbeit läuft auf partnerschaftlicher Basis. Harald Weber, Produktionsleiter Pollmann Austria, hält dazu fest: „Die Technik von Arburg ist immer auf dem neuesten Stand und wird kontinuierlich weiterentwickelt, um allen Marktanforderungen gerecht zu werden. Und vor allem: Wir haben einen Ansprechpartner für alle notwendigen Prozessschritte und müssen uns nicht mit einer nervigen Hotline herumschlagen.“ Nicht nur freundschaftlich, sondern unkompliziert und immer auf Augenhöhe gestaltet sich die Kooperation offenbar.

Die Pollmann International GmbH arbeitet ausschließlich als Automotive-Teilehersteller und ist mit 1.400 Mitarbeitenden weltweit neben Österreich auch an Standorten in Tschechien, China und Mexiko vertreten. Das Unternehmen stellt unter anderem Komponenten und Teile für Türen, Motoren, Antriebe und E-Mobilität her. Dabei kommen unterschiedliche Spritzgieß-Verfahren zum Einsatz.

Gemeinsame Projekte von Anfang an gemeinsam umsetzen

Wenn es eine Automationsaufgabe für einen Arburg-Kunden zu lösen gilt, dann greift das Unternehmen auf einen Pool an weiteren Lieferanten zu. Sie werden von Anfang an in solche Projekte eingebunden, um eine individuelle, bestmöglich ausgefeilte Automationsvariante zur Verfügung zu stellen. Das fängt schon bei der gemeinsamen Entwicklung der Gesamtanlage auf Grundlage der Kundenvorgaben an, geht dann über eine umfassende und detaillierte Beratung bis hin zu Inbetriebnahme, Service und Schulung der Mitarbeitenden. Die Gesamtverantwortung für eine solche Automationsanlage liegt bei Arburg als Generalunternehmen, designt, ausgelegt und umgesetzt wird aber gemeinsam.

Mit dem an seinem Automotive-Einsatz optimierten ALLROUNDER CUBE 2900 werden bei Pollmann jährlich rund 16 Millionen Teile produziert. © Pollmann

Mit dem an seinem Automotive-Einsatz optimierten ALLROUNDER CUBE 2900 werden bei Pollmann jährlich rund 16 Millionen Teile produziert. © Pollmann

Pollmann mit MAXXOM als Automatisierer

Oberhofen am Irrsee in Oberösterreich ist der neu errichtete Unternehmenssitz des Automatisierers. Die dynamische Firmenentwicklung der seit 2022 hundertprozentigen Unternehmenstochter der Pollmann International GmbH wird nicht nur durch den Ortswechsel ins „Kunststoffland Oberösterreich“ belegt. Dadurch rücken MAXXOM und Arburg nicht nur räumlich noch näher zusammen, sondern auch in Sachen Zusammenarbeit und fachlicher Austausch.

MAXXOM will laut eigener Aussage wegweisende, nachhaltige Automatisierungslösungen für Hersteller von Serienprodukten weltweit entwickeln. Konzepte und Anlagen werden nicht einfach verkauft, sondern Automatisierungen für eine dauerhaft wirtschaftliche Serienfertigung realisiert.

Automotive-Produktion automatisiert

Wie so etwas ablaufen kann, haben MAXXOM und Arburg beispielhaft an einem Projekt gezeigt, das für die Pollmann international GmbH, also den Mutterkonzern, konzipiert wurde. Interessant ist dabei vor allem die Tatsache, dass Pollmann als erstes Automotive-Unternehmen Europas 2024 einen Allrounder Cube angeschafft hat, den Arburg und MAXXOM speziell auf dieses Fertigungssegment abgestimmt haben. Denn eigentlich stammt die Cube-Technologie aus der Verpackungsbranche und wurde durch Arburg und Foboha, den Werkzeughersteller, umfassend auf den Automotive-Einsatz angepasst.

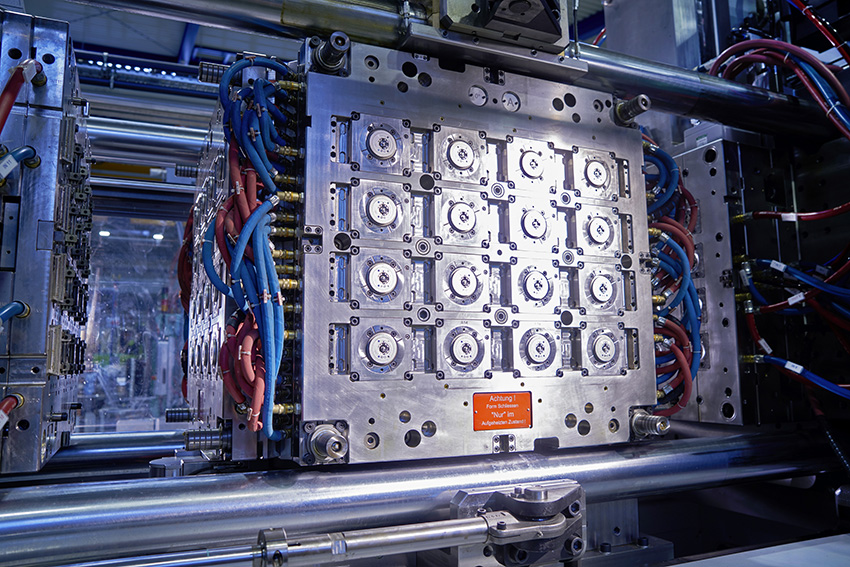

Für eine Baugruppe zur Sitz- und Lehnenneigungsverstellung produziert Pollmann insgesamt fünf Kunststoffteile in hohen Stückzahlen, von denen zwei aus mehreren Komponenten bestehen. Eines davon wird mit der Cube-Technologie auf einem 16-fach-Würfelwerkzeug hergestellt. Damit stehen dem Gesamtprozess vier Seiten mit jeweils 16 Kavitäten für die Zwei-Komponenten-Teilefertigung zur Verfügung. So kommt eine tägliche Ausbringungsmenge von 56.000 Teilen zusammen – eine für die Automotivebranche außergewöhnliche Kapazität.

Das eingesetzte Würfelwerkzeug verfügt über viermal 16 Kavitäten für die hochwertige, schnelle Teilefertigung. © Pollmann

Das eingesetzte Würfelwerkzeug verfügt über viermal 16 Kavitäten für die hochwertige, schnelle Teilefertigung. © Pollmann

Rundum-Sorglos-Paket

Für diese sehr hohe Ausbringungsmenge von bis zu 16 Millionen Teilen pro Jahr konnte Arburg als Businesspartner ein Rundum-sorglos-Paket mit Maschine, Werkzeug und individueller Projektierung anbieten. MAXXOM dockte die Automation der Anlage an den Allorunder Cube an und individualisierte die Konfiguration genau auf Kundenbedürfnis.

Zwei Komponenten werden im Würfelwerkzeug seriell verarbeitet. Danach erfolgen Entnahme und automatische Teileablage in einen Kistenwechsler über einen Sechs-Achs-Roboter. Anschließend sorgt ein spezieller Konditionierprozess dafür, die Artikel auf spezielle Wärme- und Feuchtigkeitsanforderungen in den Fahrzeugen vorzubereiten.

Die Gestica-Steuerung des Allrounder Cube ist – und das war für Pollmann ein weiterer ausschlaggebender Kauffaktor – so leistungsfähig, dass nicht nur die Maschine, sondern auch die gesamte Peripherie zentral über eine Oberfläche zu managen ist. Weitere bei Produktauslegung und Kaufentscheidung wichtige Faktoren waren auch Energieeffizienz, Nachhaltigkeit und langfristige Nutzung.

Zusammenarbeit weit über Pollmann hinaus geplant

Roman Schmidt, Leiter Abmusterungstechnik bei Pollmann, hält zur Cube-Anlage fest: „Wir schätzen an den Allroundern vor allem ihre hervorragende Bedienbarkeit, die überaus robuste Technik, die hohe Ausbringung und Wiederholgenauigkeit sowie ihre große Flexibilität. Alle unsere Maschinen sind voll automatisiert, um Prozesssicherheit und Teilequalität zu gewährleisten.“ Diese mehr als positive Beurteilung soll auch den gemeinsamen Kunden von MAXXOM und Arburg helfen, zukünftig ihre Ideen mit der notwendigen Technik schnell, sicher und auf den Punkt umzusetzen. In Österreich und weltweit. (red./PR)

www.pollmann.at

www.maxxom-automation.com

Info-Box

Über Arburg

Das im Jahr 1923 gegründete deutsche Familienunternehmen ARBURG gehört weltweit zu den führenden Maschinenherstellern für die Kunststoffverarbeitung. Zur ARBURG Familie zählen auch AMKmotion und ARBURGadditive inklusive innovatiQ. Das Portfolio umfasst Spritzgießmaschinen, 3D-Drucker für die industrielle additive Fertigung, Robot-Systeme sowie kunden- und branchenspezifische Turnkey-Lösungen. Hinzu kommen digitale Produkte und Services.

In der Kunststoffbranche ist ARBURG Vorreiter bei den Themen Energie- und Produktionseffizienz, Digitalisierung und Nachhaltigkeit. Mit den Maschinen von ARBURG werden Kunststoffprodukte zum Beispiel für die Branchen Mobilität, Verpackung, Elektronik, Medizin, Bau und Apparatebau sowie Freizeit hergestellt.

Die Firmenzentrale befindet sich in Loßburg, Deutschland. Darüber hinaus hat ARBURG eigene Organisationen in 27 Ländern an 37 Standorten und ist zusammen mit Handelspartnern in über hundert Ländern vertreten. Von den insgesamt rund 3.700 Mitarbeitenden sind rund 3.100 in Deutschland beschäftigt und rund 600 in den weltweiten ARBURG Organisationen. In Österreich ist ARBURG seit 2006 mit einem Repräsentanzbüro vertreten, 2010 wurde eine eigene Tochtergesellschaft gegründet.

ARBURG ist zertifiziert nach ISO 9001 (Qualität), ISO 14001 (Umwelt), ISO 27001 (Informationssicherheit), ISO 29993 (Ausbildung) und ISO 50001 (Energie).

www.arburg.com

www.amk-motion.com

www.arburg.com/arburgadditive